私たち、一般社団法人マネジメント・プログレス推進協会は、日本のシニア世代が集い、メンバーがそれぞれの“現場”での仕事を通して経験し培ってきた“実践的な技術・スキル・知恵・ノウハウ”を、日本はもとより、世界の成長著しい国々の企業にハンズオンで直々に伝承し、それらの人々が、私たちから習得する実践的ノウハウを基礎として、その所属する企業や産業界でリーダーとなって、自律的に活躍し貢献できるように支援することを使命(ミッション)として、活動しております。

私たちが取り組む中心テーマは、製造業やサービス業における“生産性向上(納期・コスト・品質)”です。

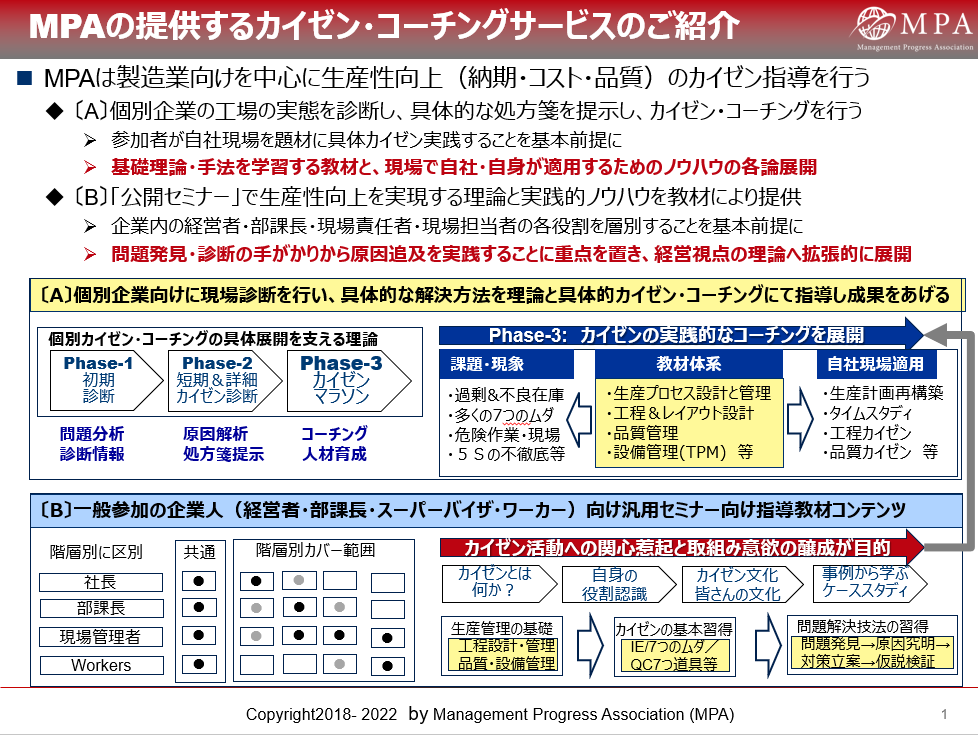

私たちのミッション:“実践的ノウハウの伝承”を確実に実現する“手法”は、

(1)現場で発生している具体的な問題点を診断(原因)するところから始め、

(2)その解決方法を「理論的に整理・学習」したうえで、

(3)現場に適用する「具体的な段取り」にブレイクダウンして進め、

(4)カイゼン内容を可視化し組織に定着させる有効な手法として、“ソフトウェアシステム”導入=IT投資=の推進を応援する

以上の指導プロセスを“カイゼン・コーチング”と呼びます。

それぞれの専門分野の知識体系を習得する研修プログラムも用意して提供致します。

顧客が困っている問題を誠実に解決することをお手伝いすることを第一義とし、より多くの企業や社会や国の真の発展と繁栄のために貢献したいと念じています。

一般社団法人マネジメント・プログレス推進協会 理事長 根岸 毅

一般社団法人マネジメント・プログレス推進協会〔Management Progress Institute:MPA〕は、主として製造業の生産性向上のためのカイゼン・コーチングサービスを提供します。

MPAのアクティブシニアメンバーは、自身の長年の製造現場で生産管理・工程管理・品質管理等の具体実際的な生産性向上のための不断のカイゼン活動を部下や関係部門との協働活動のPDCAによるマネジメントの実践的経験を蓄積して来ました。

その実践的な経験に基づくカイゼン活動の勘所を掴んで、訪問した工場で、

〔1〕2時間ほどの現場の課題点を診断し、

〔2〕問題解決のための処方箋をプランニングして提示し、ご納得いただけた場合には、

〔3〕詳細な原因分析→対策立案・提示を行い、

〔4〕課題解決への処方箋と理論やノウハウを開示して、お客様の基幹スタッフに伝承して、

〔5〕期限を設定して順次、段取りを踏みながら、

解決手法の実現を実地で指導して、生産工程のカイゼンによる生産時間の短縮・コストダウン、不良品の削減と品質管理・保証の体制整備の実現をハンズオンで支援して参ります。

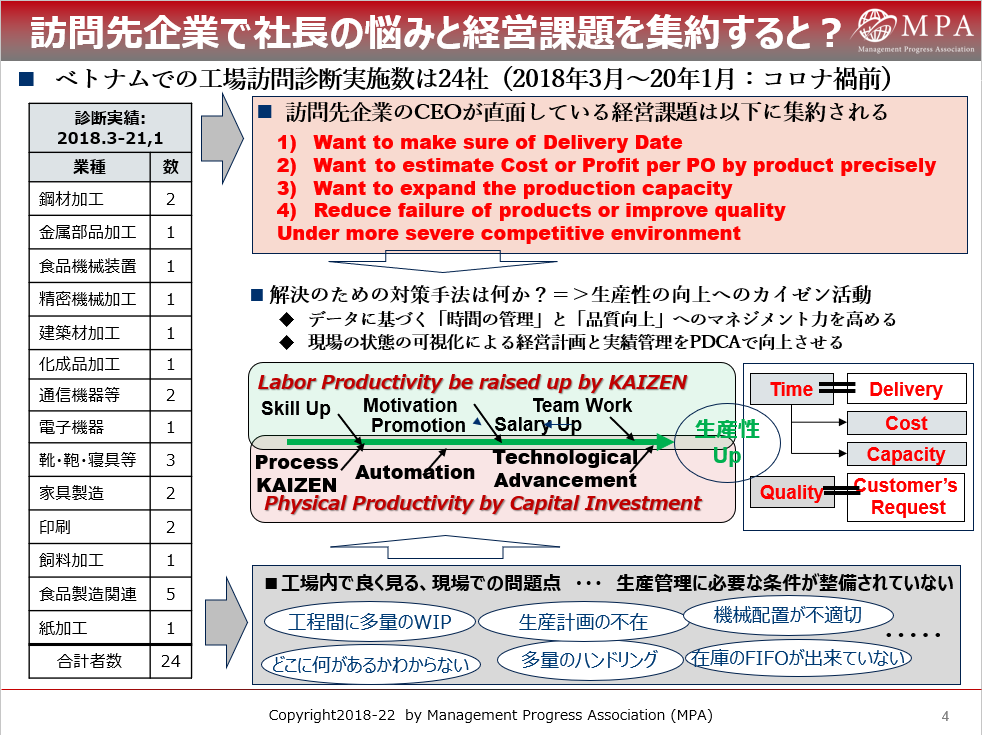

MPAでは、2018年から、ベトナムでの製造業を対象としたカイゼン・コーチング活動を開始して来ました。

2020年初頭からのCovit-19のパンデミック発生を契機として、海外活動を停止するまでの約2年間に、ホーチミン・ハノイ・ハイフォンで総計24社の工場を訪問し、午前中の2時間ほどをかけて、工場内をWalk-Throughして、様々な問題事象を簡易診断する活動を展開して来ました。

その際には、訪問企業の社長に必ず、「どんなことで困っていますか?」をお尋ねすることとしていますが、どちらの企業でも悩んでいることには共通事項があります。

① 注文を受けた際に納期を正確に予測することが難しいこと、

② コスト=収益を正確に見積もることが難しい、

③ 生産能力を拡張したい、

④ 不良品の発生数を削減して品質向上を図りたい、

ということです。

生産性向上には、一つひとつの現場での作業に従事する人々の生産活動のカイゼンと、設備投資による自動化や技術開発による生産技術のカイゼンなどの資本投資が、「生産時間の計測と短縮」による納期の正確な設計とコスト把握を可能とし、カスタマーからの要求品質を確実に実現することにつながることとなります。

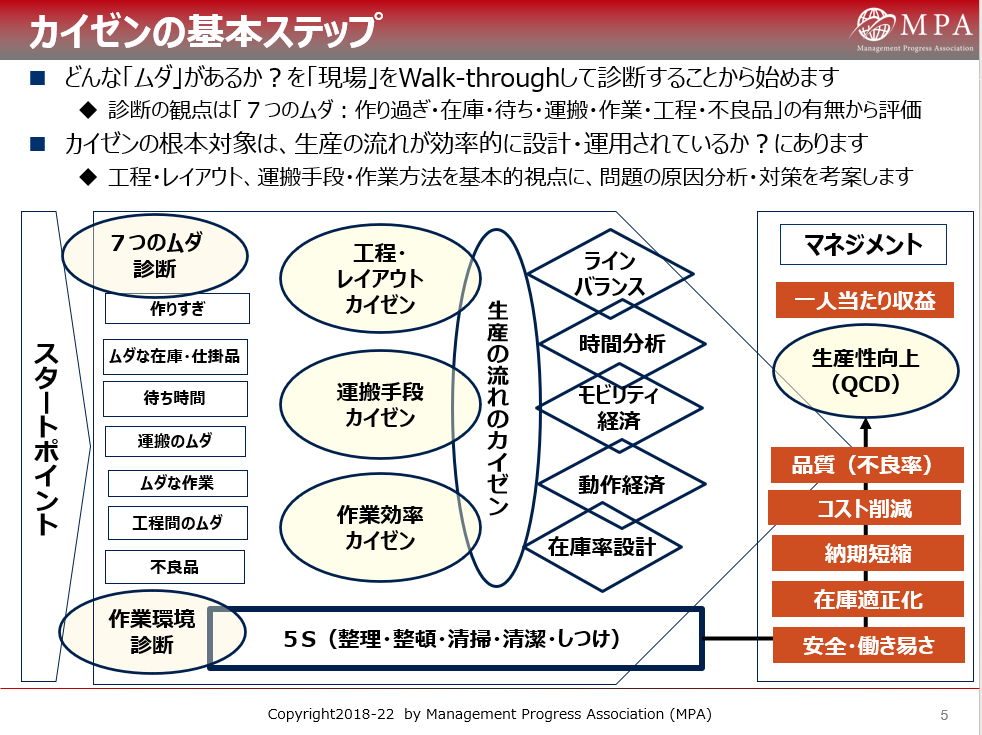

工場の現場をWalk-Throughすると「7つのムダ」に気づきます。「過剰な在庫」「待ち時間」「無駄な運搬」「運搬」「無駄な作業」「作り過ぎのムダ」「工程と工程の間のムダ」「不良品発生のムダ」の7種類が典型です。

これらの「ムダ」を気づくとき、それらを発生させている「真の原因」を突き止めることが必要となります。

「7つのムダ」が発生する根底には、次のような「真の要因」が潜んでいます。

a. 工場全体の工程を設計するというレイアウト設計に問題があり得て解決が必要。

b. 運搬手段に適材適所を欠く場合が多く、工程間の直結が根本的解決策にもなる。

c. 機械を対象に操作して製品に加工する作業者の「作業の流れの適正化」などが必要となります。

こうした現場のムダを解決することが生産性向上を実現することを可能とします。そして、働くチームメンバーが全員で「整理」「整頓」「清掃」の「5Sの中でも特にこの基本の3S」を実践することによって、働き易く効率的で安全に仕事をするための職場の環境整備を行うことができます。

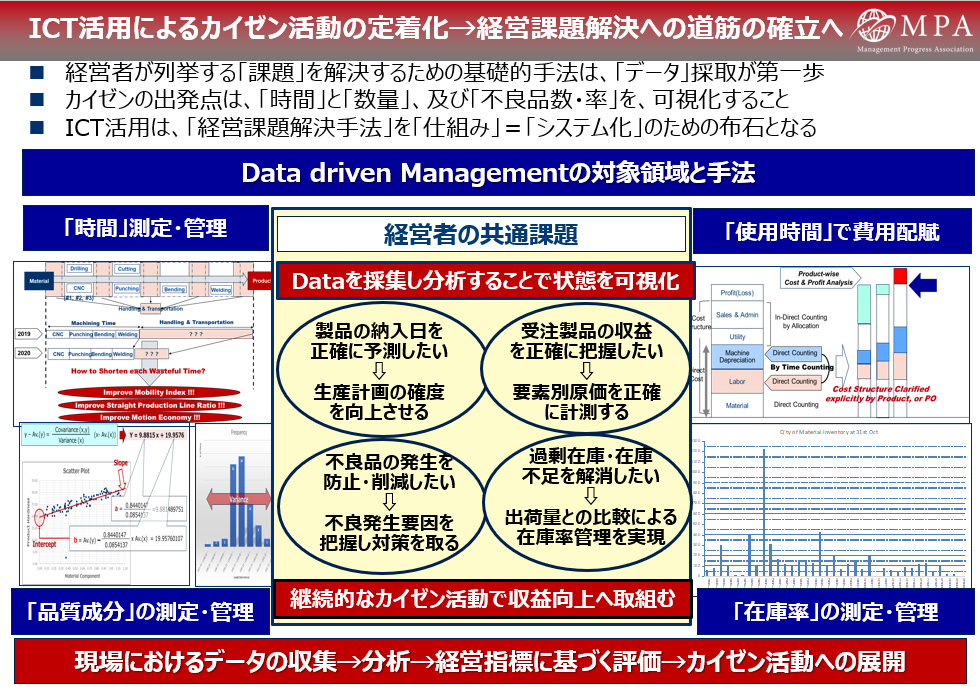

経営者が挙げる共通課題は、納期設計・コスト設計・生産能力拡大・品質向上の4つに集約されます。

その解決のためには、「データを収集・分析する」というData Driven Management手法の導入無くしては、実現することができません。 どのようなデータを採集するか?

納期・コスト・生産能力を司るキーファクターは、「時間」を測定することから始まります。

品質を司るキーファクターは、製造結果としての製品の寸法・形状等の要求仕様(スペック)を基準とする結果データを測定することにあります。

収集したデータを解析するには、統計的な分析手法を適用することとなります。

その上で、時間短縮による効率化や不良品発生率削減等の目標を実現するため、問題の原因分析→対策考案→結果の検証・分析のPDCAをそれぞれの製造現場でチームで取組むこととなります。

カイゼン内容を可視化して、“ソフトウェアシステム”導入=ICT投資=により、生産管理業務を標準化し、ルーティン化することによって、組織に定着させることが可能となります。

根岸 毅【KAIZEN・5S】

経歴&ノウハウ

・製造業での設計・開発・生産・組立管理・営業企画等経験

・5S・カイゼンの講師および企業に対する指導経験多数

- 経営コンサルタントとしての指導(アルミ鋳造工場、埼玉県企業等)

- 東京商工会議所の指導員として中小企業に診断と指導

- AOTS(一般財団法人海外産業人材育成協会)

- 生産性本部((993年~95年:ロシア・モスクワ:紡績工場等)

-国際協力機構JICA(1996年~:ブルガリア品質・生産性センター/中小企業庁、セルビア・モンテネグロ共和国、ロシア)

備考

・早稲田大学第一理工学部機械科卒

・日本生産性本部中小企業経営コンサルタント養成講座終了

※は必須項目

必要事項を御記入いただき,[送信]ボタンをクリックしてください。

メールアドレスは半角英数字で入力し,送信前に誤りがない事を御確認ください。

半角カナ入力は文字化けの原因となりますのでご注意ください。

全角のダッシュ「―」波形「~」は文字化けの原因となりますので御注意ください。

※ 御記入いただいたアドレス宛に記入内容が自動返信されます。

もしこちらが届かなかった場合はメールアドレスが間違っている可能性があるためお電話にてお問い合わせください。

こうした活動は、特に発展途上国を中心に、仕事の質や効率を高めるためには一歩一歩ていねいに習得・習熟することを必要とする製造業やサービス産業の自律的な発展・成長に必要とされ役立つものと認識しました。

5S&KAIZENは入り口での診断と処方箋を作成する入口です。実際の改善は、その改善を実現する各要素技術のエンジニアリングが求められます。電気や機械、水道やエネルギー管理、土木・建築など様々の分野の専門技術やノウハウ・経験を有する人々の協力が必要です。

いろいろなご縁から、MPA設立後まだ間も無い現在は、ベトナムのホーチミンで活動を開始しています。今後、ASEAN諸国、ユーラシア大陸と活動範囲を広げるつもりですが、急がずあわてずジックリと進める予定です。

現在、ベトナムを最初の活動国としており、JICAの日本センターとベトナムの国立大学海外貿易大学〔Foreign Trade University〕との合弁による「越日人材育成センター」〔Vietnam Japan Institute of Human Resources Development: VJCC〕と提携して、VJCC主催の経営塾の卒業生が経営幹部を務める企業に向けて、カイゼン・コーチングを提案の上、生産性向上のための共同で活動している。そのほか、ホーチミン市域で活動されている越日ビジネス交流会(Vietnam Japan Business Exchange Club: VJBEC)、日本に留学し日本でも就労経験を持つ代表者が経営するVietvang社などからも、協業による支援を頂いている。

★ご関心をお寄せいただける、現在アクティブシニアの方、その予備軍の方、「お問い合わせ」に投稿をお願いします。理事長からご回答させていただきます。